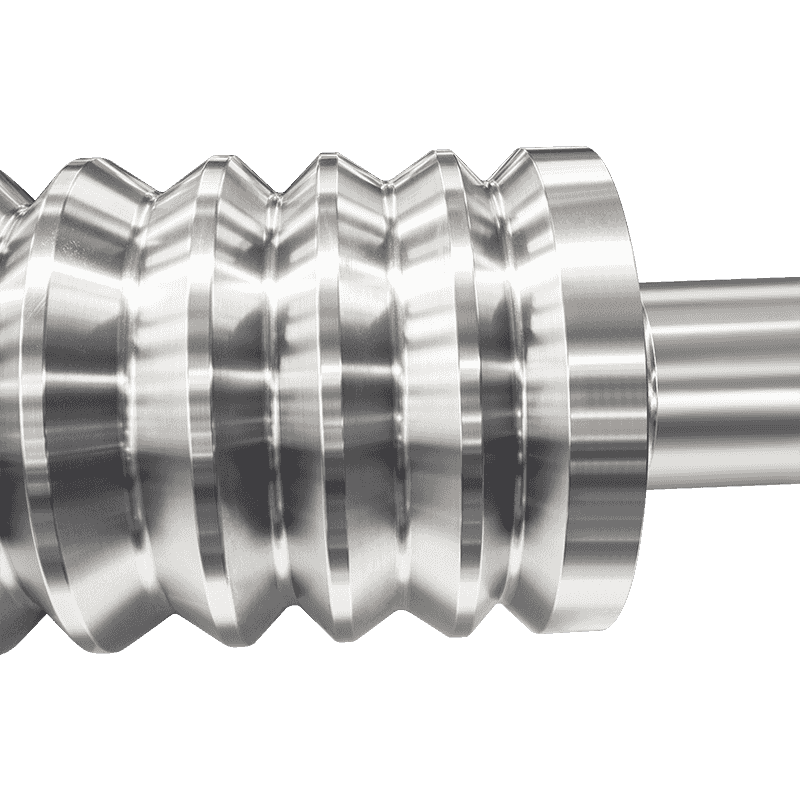

Валки из быстрорежущей стали широко используются в современной промышленной прокатке благодаря высокой твердости, износостойкости и способности выдерживать повышенные температуры. Несмотря на эти внутренние свойства, к валкам из быстрорежущей стали часто применяются технологии обработки поверхности, чтобы еще больше повысить производительность, продлить срок службы и сохранить точность в сложных условиях эксплуатации.

Валки из быстрорежущей стали работают в условиях интенсивных механических и термических напряжений в процессе прокатки. Основные проблемы включают износ, окисление, термическую усталость и деформацию поверхности. Хотя HSS сам по себе обеспечивает значительную устойчивость к этим факторам, поверхностный слой часто подвергается ускоренному разрушению, что влияет на точность размеров и качество поверхности проката.

Технологии обработки поверхности призваны:

Выбор обработки поверхности зависит от материала проката, условий технологического процесса и конкретных эксплуатационных требований.

Шлифование и полировка часто являются первым шагом в подготовке поверхности валков из быстрорежущей стали. Эти процессы в основном механические и направлены на улучшение гладкости поверхности и геометрической точности.

Регулярное техническое обслуживание с использованием шлифовки и полировки продлевает срок службы валков и обеспечивает стабильное качество продукции.

Азотирование — это термохимическая обработка, при которой атомы азота диффундируют в поверхность стали, образуя твердые нитриды. Процесс проводится при умеренных температурах, обычно от 500 до 550 градусов Цельсия, избегая деформации валка.

К преимуществам азотирования относятся:

Азотированные валки из быстрорежущей стали особенно подходят для высокоскоростной прокатки нержавеющей стали и других прочных материалов со значительным поверхностным износом.

В результате цементации углерод попадает в поверхностный слой стали, создавая закаленную внешнюю оболочку с более прочным сердечником. Карбонитрирование аналогично, но добавляется как углерод, так и азот, что повышает твердость поверхности при сохранении пластичности.

Преимущества цементации и карбонитрирования:

Эти обработки требуют тщательного контроля температуры и времени, чтобы предотвратить деформацию и растрескивание.

Хромирование включает электрохимическое нанесение слоя хрома на поверхность валков из быстрорежущей стали. Это создает твердый, износостойкий слой с превосходной коррозионной стойкостью.

Преимущества хромирования:

Хромирование обычно наносится на валки, используемые в бумажной, сталелитейной и алюминиевой промышленности. Однако требуется точный контроль, чтобы избежать отслаивания или неравномерной толщины покрытия.

Покрытия методом физического осаждения из паровой фазы (PVD), такие как нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид хрома (CrN), все чаще используются для валков из быстрорежущей стали, требующих чрезвычайной износостойкости.

Ключевые преимущества PVD-покрытий:

Покрытия PVD подходят для прецизионной прокатки и высокоскоростных операций, где решающее значение имеют твердость поверхности и точность размеров.

Дробеструйная обработка — это механическая обработка поверхности, при которой поверхность валков бомбардируется небольшими сферическими материалами. Это создает сжимающее остаточное напряжение на поверхности, повышая усталостную прочность и уменьшая распространение трещин.

Преимущества дробеструйной обработки:

Дробеструйная обработка часто сочетается с другими видами обработки, такими как азотирование или PVD-покрытие, для достижения максимальных характеристик валков.

При лазерной поверхностной закалке используется высокоэнергетический лазерный луч для избирательного нагрева поверхности валка с последующей быстрой самозакалкой. В результате образуется закаленный слой с минимальной термической деформацией.

Преимущества включают в себя:

Лазерная поверхностная закалка особенно полезна для валков, требующих определенного профиля твердости по их длине или окружности.

Никелирование гальванопокрытием обеспечивает защиту от коррозии и умеренную износостойкость. Иногда его комбинируют с хромированием для повышения производительности.

Преимущества никелирования:

Эту обработку часто применяют для валков, работающих в химически агрессивных средах, где износ умеренный.

Выбор подходящей обработки поверхности для валков из быстрорежущей стали зависит от нескольких факторов:

Даже при современной обработке поверхности валки из быстрорежущей стали требуют тщательного контроля и обслуживания:

Правильное техническое обслуживание гарантирует, что преимущества обработки поверхности будут полностью реализованы на протяжении всего срока службы валков.

Технологии обработки поверхности необходимы для повышения производительности и долговечности валков из быстрорежущей стали. Общие методы, такие как шлифовка, азотирование, цементация, хромирование, PVD-покрытие, дробеструйная обработка, лазерная закалка и гальваника, обеспечивают значительное улучшение износостойкости, твердости, коррозионной стойкости и усталостной долговечности. Выбор подходящей обработки требует тщательного рассмотрения материалов проката, условий эксплуатации и желаемого срока службы. В сочетании с регулярным техническим обслуживанием и контролем обработка поверхности гарантирует, что валки из быстрорежущей стали сохраняют высокую производительность, надежность и точность, поддерживая эффективное и стабильное промышленное производство.