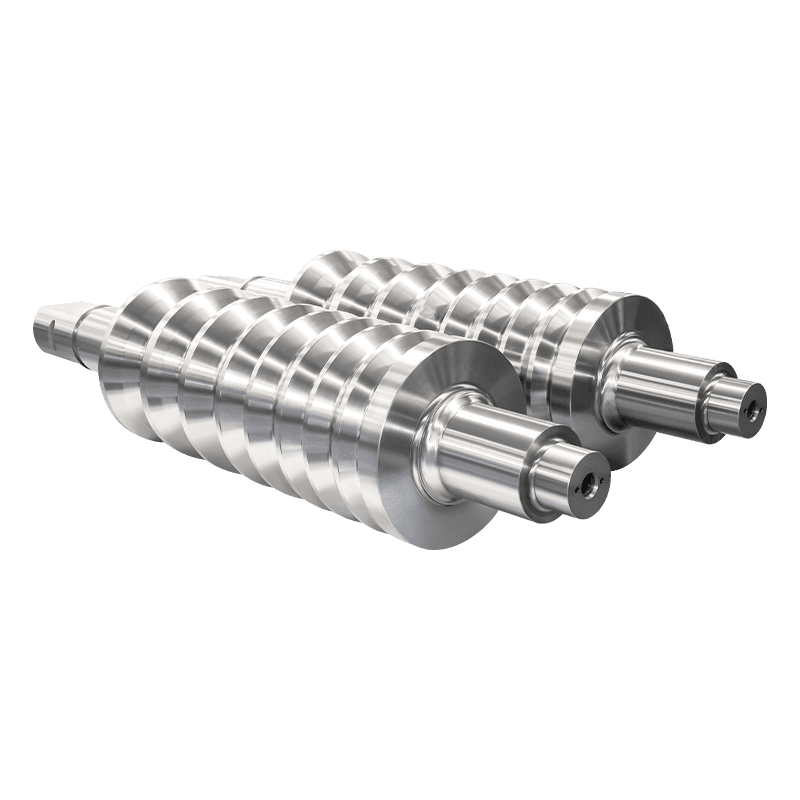

В мире с высокими ставками производства металлов, прокатная мельница является сердцем операции. Именно там, где сырые плиты, цветы или заготовки превращаются в точные листы, тарелки, стержни и структурные формы под огромным давлением и теплом. В основе этого процесса лежат сами рулоны - патроны, точно спроектированные цилиндры, которые приносят невероятные силы, необходимые для формирования металла.

Когда рулон терпит неудачу, последствия являются серьезными. Производство останавливается, что приводит к дорогостоянию простоя. Сам бросок, значительный капитальный инвестиции, может потребоваться дорогостоящий ремонт или быть полностью отменен. В наихудших сценариях катастрофический сбой может повредить другому мельничному оборудованию и даже представлять риски безопасности. Наиболее распространенной и критической формой сбоя рулона является растрескивание.

Понимание того, что вызывает Прокатный мельница рулон Требование и, что более важно, как его предотвратить, имеет основополагающее значение для достижения эффективности эксплуатации, качества продукции и безопасности мельницы. Эта статья углубляется в коренные причины сбоя рулона и описывает упреждающую стратегию профилактики.

Прежде чем изучить причины растрескивания, важно понимать, что не все броски одинаковы. Они подвержены различным условиям эксплуатации на основе их положения и функции:

Рулоты работы: Это рулоны, которые напрямую связываются с горячим или холодным металлическим продуктом. Они, как правило, меньше в диаметре и подвергаются экстремальному тепловому велосипеде и износу.

Резервные рулоны: Эти более крупные, надежные броски поддерживают рабочие броски, обеспечивая необходимую жесткость для предотвращения изгиба при высоких силах. Они в основном сталкиваются с механическими напряжениями.

Промежуточные рулоны: Используемые в некоторых конфигурациях мельницы (например, 6-высокие мельницы), эти рулоны находятся между рабочими и резервными рулонами.

Каждый тип рулона испытывает сложную комбинацию напряжений, которые, если не управляются, приводят к растрескиванию:

Механическое напряжение: Огромная сила катания, сдвиг и изгибающие моменты, применяемые во время каждого прохода.

Тепловое напряжение: Интенсивное тепло от продукта горячего металла (в горячем прокатке) или тепла, генерируемого деформацией (в холодном прокатке), приводит к быстрому расширению поверхности рулона. Ядро рулона остается прохладнее, создавая внутреннее напряжение.

Термический велосипед: Повторное отопление во время прокатки и охлаждения от смазки или спреев для воды заставляет поверхность рулона постоянно расширяться и сжиматься, что приводит к тепловой усталости.

Носить и трение: Абразивный износ из продукта и трения постепенно разрушает поверхность рулона.

Руловая растрескивание редко из -за одного фактора. Это почти всегда результат взаимодействия между несколькими из следующих причин.

Это наиболее распространенная причина тонкого сетевого растрескивания поверхности, часто называемой «Проверка тепла» или «сумасшедший».

Механизм: Во время прохождения прохождения рабочая поверхность может превышать 500 ° C (932 ° F) за считанные секунды. Это приводит к расширению поверхностного слоя. Когда рулон вращается от продукта, он охлаждается эмульсией, водой или воздухом, заставляя поверхность сжиматься. Этот неустанный цикл расширения и сокращения вызывает циклическое тепловое напряжение.

Результат: Со временем эти напряжения превышают предел усталости материала рулона. Микроскопические трещины инициируются на поверхности и постепенно распространяются внутрь, создавая характерный паттерн пауков. В то время как неглубокие проверки тепла могут проводиться с помощью шлифования, глубокие точки инициации могут быть точками для более серьезных сбоев.

Это относится к растрескиванию, вызванным циклическими механическими нагрузками процесса прокатки.

Механизм: Каждый раз, когда рулон проходит через укус рулона (точка контакта с металлом), он подвергается изгибному и сдвиговому напряжению. Амплитуда этих напряжений колеблется с изменениями в силе катания, ширины полосок и толщины.

Результат: Подобно согнутой скрепке, материал рулона в конечном итоге уступает усталости. Трещины обычно инициируют у концентраторов напряжений, таких как ранее существовавшие микросоры, из-за тепловой проверки, следов измельчения или материалов, и распространяются перпендикулярно направлению самого высокого напряжения, часто приводящего к прокол или полному перелому.

Внезапные, катастрофические сбои броска часто прослеживаются до оперативного инцидента.

Cobbles: Булыжник, где продукт не может выйти из мельницы правильно и обертывается вокруг рулона, является основным виновником. Огромные, неровные силы и внезапный тепловой удар могут мгновенно создать серьезные трещины.

Плиты: Случайно катание плиты, которая находится за пределами заработанной пропускной способности (например, слишком толстой, слишком тяжелой или слишком широкой) может создать силы, которые превышают предельную прочность на растяжение рулона.

Неправильный бросок меняется: Рулоты неправильного обращения во время установки или хранения могут привести к воздействию повреждения (прозвище, вмятины), которые действуют как мощные концентраторы напряжений.

Процесс обновления необходим для восстановления профиля броска и удаления поверхностных дефектов. Тем не менее, плохая практика шлифования вносит основной вклад в преждевременную неудачу рулона.

Ожоги шлифования: Чрезмерное давление в шлифовании или неадекватная охлаждающая жидкость могут перегреться на поверхности рулона, изменяя ее металлургическую структуру (отпуск) и создавая растягивающие напряжения, которые приводят к проверке шлифования (трещины).

Недостаточное удаление: Неспособность размолоть достаточно глубоко, чтобы удалить все существующие тепловые и механические трещины означает, что новые трещины будут быстро распространяться из старых корней трещин.

Плохая поверхностная отделка: Грубое шлифование или резкие переходы в профиле рулона создают заемщики, которые концентрируют напряжение.

Несмотря на то, что редко с автопроизводителями рулонов, неотъемлемые недостатки в рулоне могут быть основной причиной.

Включения: Неметаллические примеси (например, шлак) в материале рулона являются слабыми точками, где трещины могут легко запускаться.

Микроструктурные нарушения: Неправильная термообработка во время производства может привести к непоследовательной твердости, хрупкости или остаточных напряжения в рулоне.

Актеры против кованых рулонов: Различные производственные процессы и оценок материалов (например, высокий хромовый железо, неопределенный холод, карбид вольфрама) обладают различной устойчивостью к тепловому шоку, износу и усталости. Использование неверной оценки рулона для конкретного приложения ускоряет сбой.

Система охлаждения предназначена не только для контроля температуры продукта; Это важно для защиты рулонов.

Неадекватный поток или давление: Если форсунки забиты, смещены или недооценены, рулон не будет охлажден равномерно. Это приводит к горячим точкам, чрезмерной тепловой короне (выпуклая в центре) и ускоренную тепловую усталость.

Неправильная смесь охлаждающей жидкости: Неправильная концентрация или тип каллингового масла или эмульсии могут снизить эффективность теплопередачи и смазок, увеличивая как тепловое, так и механическое напряжение на рулонах.

Профилактика заключается не в одной серебряной пуле, а дисциплинированном, систематическом подходе к управлению броском.

Оптимизируйте операции и управление мельницами:

Предотвратить булыжник: Реализуйте надежные системы управления процессами для мониторинга натяжения, скорости и температуры, чтобы минимизировать риск булыжника. Убедитесь, что операторы хорошо обучены в аварийных процедурах.

Избегайте перегрузки: Строго придерживаться графиков прокатки мельницы и разработать ограничения для оценки, ширины и сокращения продукта за проход.

Убедитесь, что правильный выравнивание рулона: Смешанные рулоны вызывают неравномерное распределение нагрузки, что приводит к локализованным пикам напряжения и ускоренному износу.

Master Thermal Management:

Реализуйте лучшие практики охлаждения рулона: Установить строгий график профилактического обслуживания для системы охлаждения. Регулярно осматривайте, очищайте и откалибруйте все сопла, чтобы обеспечить равномерное покрытие по всей длине ствола рулона.

Используйте рулонные обогреватели: Для резервных бросков предварительное нагрев перед тем, как поместить их в эксплуатацию предотвращает тепловой удар от первоначального контакта с теплыми рабочими рулонами.

Рассмотрим прогрессивное охлаждение: После долгой кампании позвольте рулонам постепенно остывать в контролируемой среде, а не подвергать их быстрому охлаждению окружающей среды.

Стандарты роликов и инспекции элегантных рулонов:

Принять политику шлифования «нулевой крик»: Цель каждого измельчения должна состоять в том, чтобы убрать все доказательства предыдущего растрескивания. Используйте методы неразрушающего тестирования (NDT), такие как DY Penetrant Inspection (DPI) или Ультразвуковое тестирование Чтобы убедиться, что рулон не имеет трещин, прежде чем возвращать в службу.

Предотвратить ожоги измельчения: Используйте правильные методы шлифования с достаточным количеством охлаждающей жидкости и соответствующими скоростями корма. Следите за процессом, чтобы избежать генерирования чрезмерного тепла.

Поддерживайте точный профиль и завершить: Измельчить до указанной коронки и поверхности, чтобы обеспечить даже распределение нагрузки и устранить концентраторы напряжений.

Внедрить строгую программу управления бросками:

История рулона трека: Сохраняйте подробные записи для каждого броска, включая общее количество рулонов тоннажа, количества искривлений, причинах простоя и всех отчетов по проверке NDT. Эти данные неоценимы для выявления тенденций и прогнозирования в конце жизни.

Справиться с осторожностью: Используйте правильное оборудование для оснастки и хранения, чтобы предотвратить повреждение удара. Небольшой ник может стоить тысячи в глубине и привести к катастрофическому сбою.

Выберите правильный бросок для работы: Работайте в тесном контакте с вашим поставщиком рулона, чтобы убедиться, что класс материала рулона (например, его сопротивление термическому шоку или износу) идеально соответствовало конкретному положению стенда и свертываемому продукту.

Инвестируйте в обучение и культуру:

В конечном счете, лучшие практики столь же хороши, как и люди, которые их реализуют. Инвестируйте в комплексную подготовку для операторов мельниц, рулон и персонала обслуживания. Создайте культуру, в которой все понимают, что тщательное управление бросками напрямую связано с производительностью, экономической эффективностью и безопасностью мельницы.

Рассказывание рулона на холме является неизбежным результатом экстремальных условий, присущих образованию металла. Тем не менее, его частота и серьезность полностью находятся в пределах контроля операции. Переходя от реактивного мышления («мы его размолкаем») к проактивной стратегии, ориентированной на данные, ориентированной на анализ первопричин, мельницы могут значительно продлить срок службы рулона, уменьшить время простоя и повысить безопасность.

Причины-термическая усталость, механическая перегрузка, ненадлежащее обслуживание-хорошо поняты. Решения - мельчайшие шлифовки, оптимизированное охлаждение, тщательная эксплуатация и тщательная проверка - дисциплина и инвестиции. Эти инвестиции окупаются за себя много раз в форме последовательного производства, снижения потребления рулонов и избегания единой катастрофической катастрофической неудачи броска рулона. Защита ваших бросков в основном о защите вашей итоги.