Литой стальной рулон является важнейшим компонентом во многих промышленных процессах, особенно на сталелитейных заводах, прокатных станах и в тяжелом машиностроении. Их производительность напрямую влияет на качество продукции, эффективность производства и долговечность оборудования. Как и в случае с любым дорогостоящим промышленным компонентом, правильное техническое обслуживание необходимо не только для продления срока службы, но и для обеспечения стабильной работы и безопасности.

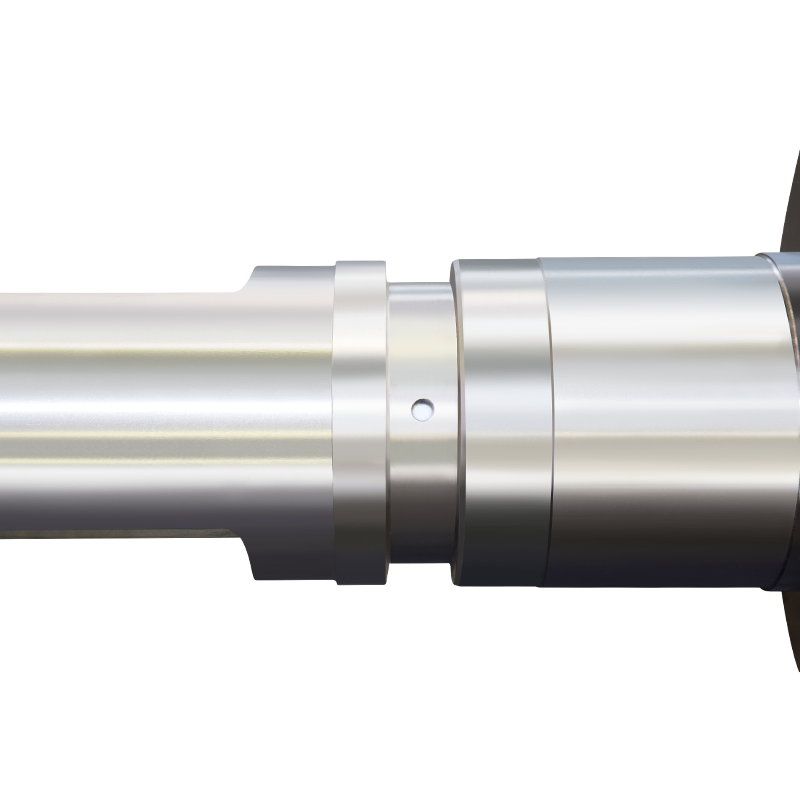

Прежде чем обсуждать методы технического обслуживания, важно понять, что такое литые стальные валки и как они функционируют. Ролик из литой стали — это цилиндрический компонент, изготовленный из легированной или углеродистой стали, часто подвергаемый термообработке для достижения необходимой твердости и прочности для прокатки. Эти валки отвечают за формование, сжатие или выравнивание материалов (чаще всего металлов) под высоким давлением.

В зависимости от конкретного применения литые стальные валки могут подвергаться экстремальным механическим нагрузкам, термоциклированию и поверхностному износу. Поверхность валка должна оставаться гладкой и точной, чтобы обеспечить желаемый внешний вид продукта, в то время как сердцевина должна сохранять структурную целостность, чтобы выдерживать нагрузки. В таких сложных условиях даже незначительные неровности поверхности или усталость могут привести к значительным производственным потерям. Вот почему последовательное и методичное техническое обслуживание является ключевым фактором успеха в эксплуатации.

Регулярный осмотр является краеугольным камнем технического обслуживания валков из литой стали. Цель состоит в том, чтобы обнаружить признаки износа, растрескивания или деградации поверхности до того, как они перерастут в дорогостоящие отказы.

Ключевые этапы проверки включают в себя:

Установление графика регулярных проверок, основанного на часах производства, тоннаже проката или термических циклах, помогает гарантировать, что потенциальные проблемы будут решаться активно, а не по мере реагирования.

Чистота играет важную роль в поддержании состояния валков из литой стали. Остатки, окалина и посторонние частицы могут привести к повреждению поверхности и неравномерному износу.

Рекомендуемые методы очистки:

Поддержание чистоты поверхности валков обеспечивает равномерный контакт с обрабатываемым материалом, продлевает срок службы валков и качество конечного продукта.

Правильная смазка и охлаждение имеют решающее значение для снижения трения, тепловыделения и износа во время работы.

Рекомендации по смазке:

Методы охлаждения:

Сбалансированные методы смазки и охлаждения в значительной степени способствуют стабильной работе валков из литой стали и снижают риск преждевременного повреждения поверхности.

Неправильное обращение является одной из наиболее частых причин преждевременного повреждения валков. Ролики из литой стали представляют собой тяжелые и чувствительные прецизионные детали, требующие осторожного обращения при транспортировке, монтаже и хранении.

Рекомендации по обращению:

Рекомендации по хранению:

Эти меры предосторожности помогают сохранить структурную целостность и готовность рулонов из литой стали к будущему использованию.

Даже при тщательном обслуживании каждый валок из литой стали со временем изнашивается, что влияет на его производительность. Восстановление продлевает срок службы валков и обеспечивает оптимальную работу.

Общие процессы восстановления включают в себя:

Сотрудничество с опытными поставщиками услуг по восстановлению гарантирует восстановление рулона до предполагаемых эксплуатационных характеристик.

Организованный учет технического обслуживания необходим для отслеживания состояния и производительности валков из литой стали с течением времени. Документируя проверки, ремонты и эксплуатационные данные, группы технического обслуживания могут более эффективно выявлять закономерности и планировать вмешательства.

Рекомендации по ведению учета:

Технологии прогнозного обслуживания такие методы, как анализ вибрации и тепловидение, становятся все более ценными. Эти инструменты могут обнаруживать ранние признаки дисбаланса, износа подшипников или перегрева, позволяя группам технического обслуживания действовать до того, как произойдет сбой.

Обслуживание валков из литой стали предполагает гораздо больше, чем просто периодический осмотр: оно требует дисциплинированного подхода, включающего очистку, смазку, бережное обращение и своевременный ремонт. Каждый из этих методов способствует продлению срока службы валков, сокращению простоев в работе и обеспечению стабильного качества продукции.

По сути, хорошо обслуживаемый литой стальной валок представляет собой не только средство экономии средств, но и краеугольный камень надежного производства. Следуя рекомендуемым методам технического обслуживания и создавая систему превентивного мониторинга, отрасли могут значительно повысить производительность и долговечность своего прокатного оборудования, что в конечном итоге приведет к более безопасной и эффективной работе.